Casals Fräse im Frästisch

-

- Meine kleine Bosch Oberfräse hat mir viele Jahre treue Dienste geleistet, aber mit nur 600W Leistung ist sie für den Einsatz im Frästisch doch etwas zu schwach.

-

- Die Höhenverstellung hatte ich damals über einen Router Lift verwirklicht.

-

- Die neue Fräse, eine Casals CT 3000 VCE. Ein ziemliches Monstrum mit 2.200W Leistung. Die Fräse erlaubt die Fräshöhenverstellung von oben, ein deutlicher Komfort-Gewinn. Auch die Fräswelle kann zum Fräserwechsel von oben verriegelt werden.

Einlegeplatten aus Metall (z.B. von Incra) mag ich nicht. Solche Platten sind teuer und müssen passend für die Fräse gebohrt werden. Für solche Metall-Arbeiten bin ich in meiner Holzwerkstatt nicht gut ausgerüstet.

Ich möchte die neue Fräse passgenau von unten in die Tischplatte einsetzen und dafür eine entsprechende Vertiefung einfräsen, so wie ich das auch schon bei meinem Mastercut 1000 Umbau gemacht habe.

-

- Die Frässchablone entsteht.

Damit die Bedienelemente für die Fräshöhenverstellung und die Wellenverriegelung gut zugänglich sind, wird die Fräse um 45 Grad schräg eingebaut. -

- Ein eingesetzter V-Nutfräser erleichtet die exakte Positionierung der Fräse am eingezeichneten Mittelpunkt.

Gefräst wird mit einer 17mm Kopierhülse und einem 12mm Nutfräser. Damit ergibt sich eine Differenz von (17mm-12mm)/2 = 2.5mm, um die die Frässchablone größer sein muss. Ich vergrößere hier auf 3mm, damit hat die Fräse später ringsum 0.5mm Luft in der Aussparung.

-

- In ein Sperrholzbrettchen wird 3mm vom Rand entfernt ein 1mm Loch gebohrt, durch das der Fineliner-Bleistift gesteckt wird.

-

- Mit diesem Brettchen wird dann die Kontur abgefahren und mit 3mm Abstand auf die Frässchablone übertragen.

-

- Einmal rum.

-

-

- Mit der Laubsäge ausgesägt und anschliessend geglättet.

Mit den 4 Bohrungen in den Ecken wird die Schablone dann zum Fräsen aufgeschraubt. -

- Auf der Tischplatte wurde der Mittelpunkt eingezeichnet und die Frässchablone aufgeschraubt.

Damit die Fräse nicht kippelt, wurde in der Mitte noch eine Unterstützung aufgeschraubt.

Die Fräse wurde mit 17er Kopierhülse und 12er Fräser bestückt. -

- Die Endtiefe: 20mm

-

- Jetzt wird gefräst.

-

- Um den Fräser zu schonen, nehme ich in jedem Durchgang nur etwa 2mm ab.

-

- Fertig.

-

- Die Casals passt genau rein.

-

- Jetzt kann die Hilfsstütze entfernt werden.

-

-

- Mit Hilfe der Bodenplatte der Casals werden die Bohrungen für die Bedienelemente (Fräswellenverriegelung und Frästiefe) angezeichnet.

Die Bodenplatte wird nicht wieder montiert, da sie im Frästisch nicht benötigt wird. -

-

- Mit einem Zirkel werden vier kurze Kreisbögen geschlagen und so der Mittelpunkt gefunden.

-

- Mit der Bohrwinde und 16mm Forstnerbohrer wird jetzt feinfühlig bis auf die benötigte Tiefe gebohrt...

-

- ...die für die vorstehenden Hülsen benötigt wird.

-

-

- Das Bedienwerkzeug ist ein 10mm Inbusschlüssel. Für die Durchgangsbohrung reichen daher 12mm Durchmesser.

-

- Um den Mittelpunkt auf die Oberseite zu übertragen, wird jetzt ein kleiner Fräser (hier ein 3mm Nutfräser) in die Maschine gespannt und durchgefräst.

-

-

- Auf der Oberseite wird mit diesem Mittelpunkt angezeichnet.

-

- Befestigt wird die Fräse über 12mm Rundstangen, die in die Führungen für den Parallelanschlag geschoben werden.

-

- Die dafür nötigen Vertiefungen werden gefräst.

-

-

- Passt.

-

- Jetzt fehlen noch die Fräsöffnung (60mm Durchmesser) und die Vertiefung für die Einlegeringe (90mm Durchmesser) auf der Oberseite. Zur Anfertigung dieser Fräsungen müssen zunächst Frässchablonen erstellt werden, dies mache ich mit dem Fräszirkel.

Die Multiplexplatte wird auf einem Restholzbrett festgeschraubt. -

- Wichtig ist, dass nicht nur die Schablone festgeschraubt wird, sondern auch die inneren Abfallstücke, sonst verliert man den Zentrumspunkt, wenn das Material vollständig durchgefräst ist.

-

- Fräsen mit dem Fräszirkel.

Die Schablonenkreise sind im Durchmesser wieder um die Differenz Kopierhülse-Fräserdurchmesser größer. -

- Jetzt wird zunächst die Fräsöffnung gefräst.

-

- Fertig.

Hier erkennt man deutlich die Differenz zwischen Schablonendurchmesser und dem gefrästen Kreis. -

- Jetzt noch die Vertiefung für die Einlegeringe.

-

- Auch fertig.

-

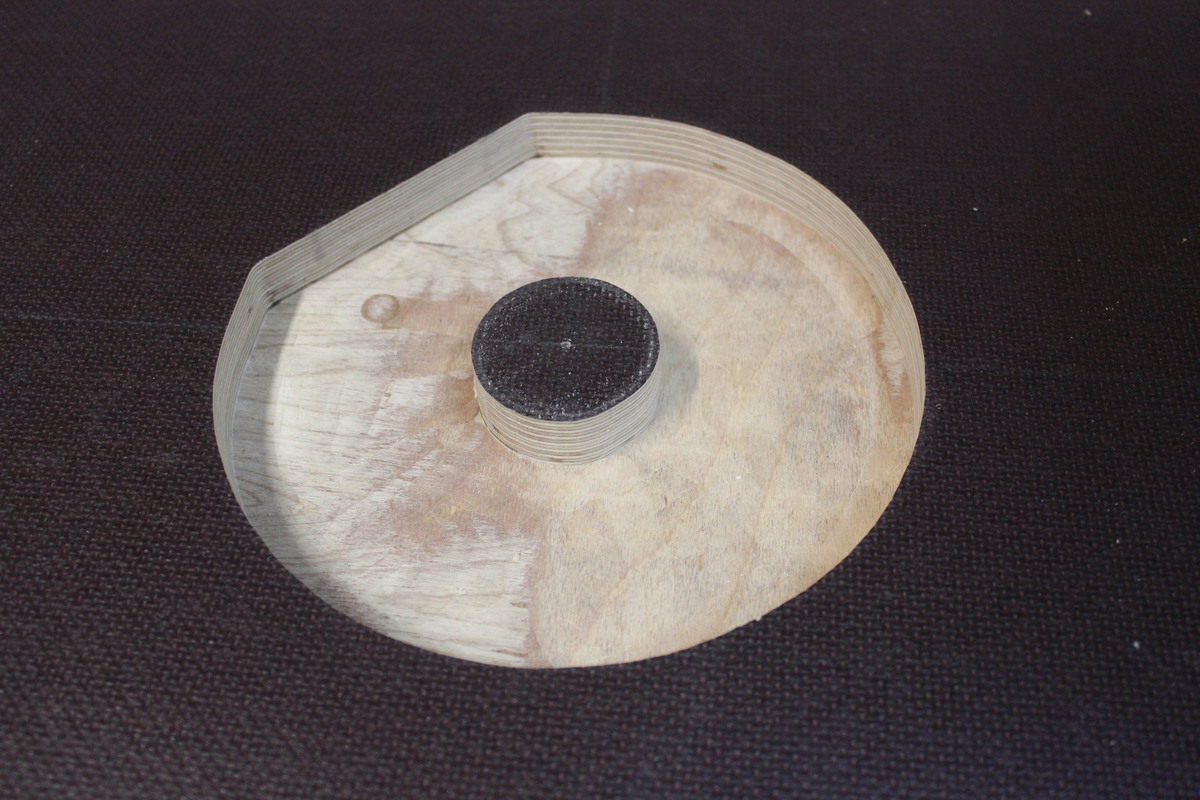

- Die Einlegeringe fertige ich aus 6mm Multiplex mit meiner

Kreisfräsvorrichtung auf dem Frästisch.

Dies ist der letzte Einsatz meiner kleinen Bosch-Fräse im Frästisch :-) -

- Eingelegt. Passt genau.

-

- Die Absaugvorrichtung der Casals. Diese wird im Originalzustand der Fräse an der Bodenplatte befestigt. Da ich die Bodenplatte nicht mehr verwende (gewinnt 6mm Frästiefe), muss ich die Absaugvorrichtung anders befestigen.

Dazu fertige ich einen Ring aus 12mm Multiplex an. -

- 2 Stück M5 Gewindestangen werden mit Muttern gekontert und in 4mm Bohrungen eingedreht.

Wichtig: Kein Gewinde in das Holz schneiden, sondern die Gewindestangen einfach in die 4mm Bohrungen eindrehen. Sonst sitzen die Gewindestangen nicht fest. -

- Die Absaugvorrichung wird dann einfach mit Flügelmuttern befestigt.

-

- Der Ring wird jetzt im Zentrum eingeleimt.

-

- Jetzt fehlen nur noch die Niederhalter, mit denen die 12mm Rundstangen gehalten werden.

Ein paar Teile Multiplex werden verleimt. -

- Auch die Niederhalter werden über Gewindestangen befestigt.

4 Stücke M8 Gewindestange, 50mm lang, werden 20mm tief in 7mm Bohrungen eingedreht. Auch hier wird kein Gewinde vorgeschnitten. Die Bolzen sitzen dann fest in der Siebdruckplatte. -

- Die Montage: Fräse einsetzen, Niederhalter aufstecken und mit Unterlegscheiben, Federringen und Flügelmuttern festschrauben.

Im Bedarfsfall ist die Fräse in einer Minute ausgebaut. -

- Detailansicht.

-

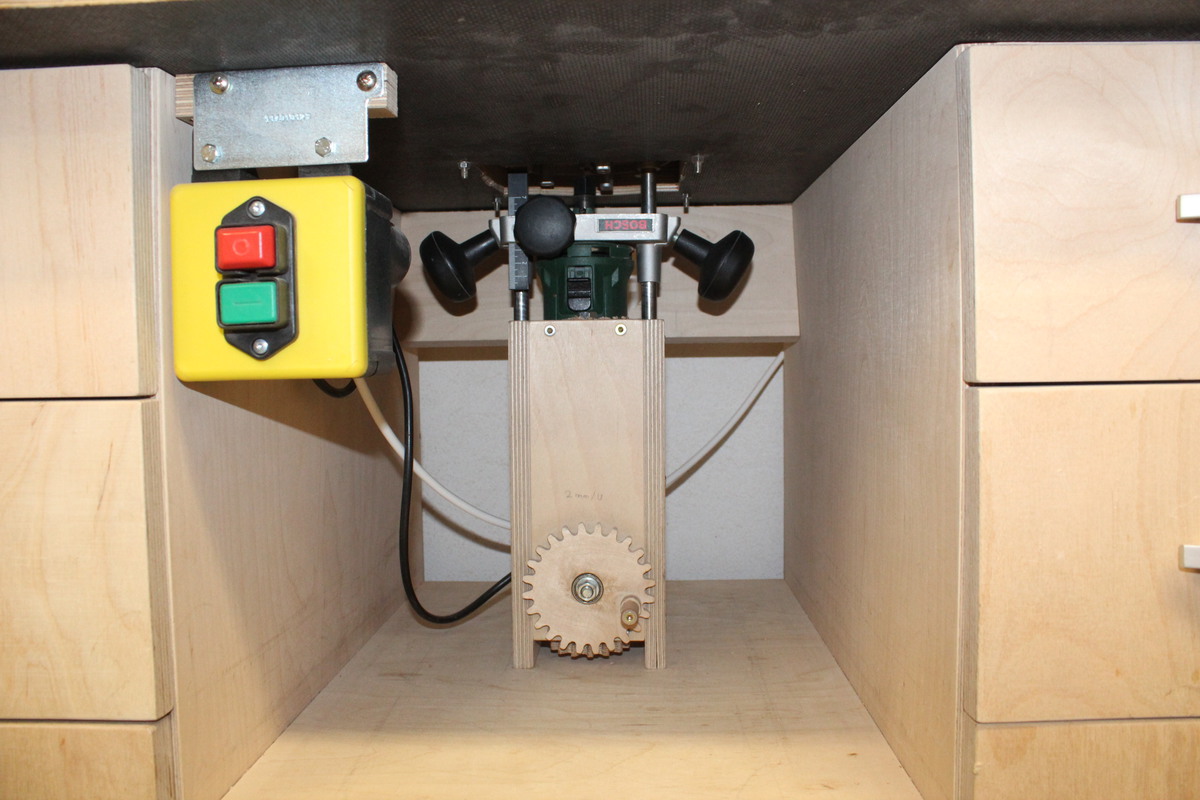

- Die fertige Gesamtkonstruktion an der Unterseite der Siebdruckplatte.

-

- Zurück zur Oberseite. Die Einlegeringe werden später über 3 Neodym Rundmagnete mit 10mm Durchmesser gehalten. Die Magnete werden in 10mm Bohrungen eingelassen...

-

- ...und mit Zweikomponentenkleber eingeklebt.

-

- Mit drei Senkkopfschrauben kann die Höhe der Einlegeringe fein justiert werden.

-

-

- Einlegeringe für verschiedene Fräsergrößen.

-

- Als Gegenstücke zu den Magneten dienen Unterlegscheiben, die in die Einlegeringe versenkt eingelassen und mit Zweikomponentenkleber eingeklebt wurden.

-

- Die letzten Arbeitsschritte: Nut für den Queranschlag...

-

- ...und die Nuten für den Fräsanschlag.

-

- Für Arbeitssituationen, bei denen eine Fräshöhenverstellung von oben nicht möglich ist (z.B. Eintauchfräsen in das Werkstück von unten), habe ich die Casals mit einer Kurbel ausgestattet.

-

- Alles fertig, die Casals sitzt unter dem Tisch.

-

-

-

- Ein 10mm Inbusschlüssel, 20mm Buche Rundholz und ein paar Reststücke Buche...

-

- ...fertig ist die Kurbel für die Fräshöhenverstellung von oben.

In diesem Video zeige ich den bequemen Fräserwechsel von oben.

Kommentare

-

Moritz2024-04-02 06:42:19Sehr schönes Projekt, ich stehe gerade auch davor einen Frästisch zu bauen deshalb drängen sich mir 3 Fragen auf. 1. Wie dick ist die verwendete Siebdruckplatte 2. Wie viel hast du "über" der Fräse stehen lassen 3. Bist du bisher zufrieden oder gibt es Probleme das sich die Platte um die Fräse "senkt" über eine Antwort würde ich mich freuen. Danke und Grüße Moritz

-

Mario Zimmermann2024-04-02 09:57:49Hallo Moritz, 1. die Siebdruckplatte ist 30mm stark 2. über der Fräse stehen noch 6mm Reststärke 3. Ich bin sehr zufrieden, da "senkt" sich nichts.

-